Comment choisir des échangeurs de chaleur à plaques pour l'industrie pétrolière et gazière ? Découvrez des solutions d'échange thermique haute efficacité pour l'industrie pétrolière et gazière avec JINFAN.

L'industrie pétrolière englobe un ensemble de processus, notamment l'exploration, l'extraction, le raffinage, le transport et la vente de pétrole et de gaz naturel. Elle fournit non seulement des carburants essentiels pour les transports, mais sert également de matière première précieuse pour de nombreux produits chimiques et matières plastiques. En tant que pilier majeur de la sécurité énergétique mondiale, la maximisation de la fiabilité et de l'efficacité économique dans le traitement des produits pétroliers et gaziers constitue un défi important pour les entreprises de l'industrie pétrolière. JINFAN, en tant que fabricant et fournisseur professionnel d'échangeurs thermiques à plaques, maximise la durée de fonctionnement fiable de l'extraction et du traitement des produits pétroliers et gaziers.

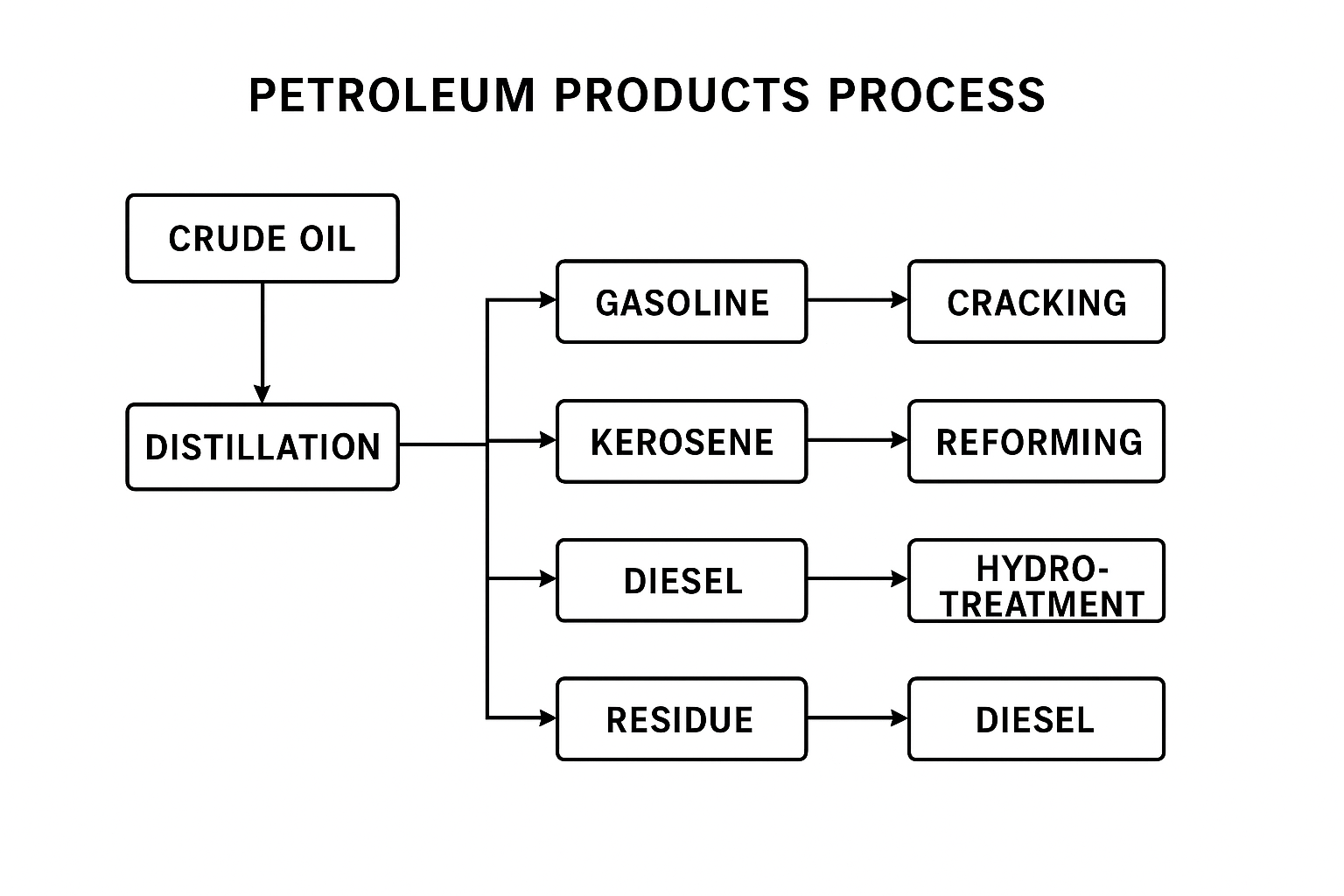

L'industrie pétrolière est généralement divisée en trois grands segments : exploration et production, transport et stockage, et raffinage, transformation chimique et ventes. JINFAN a accumulé une vaste expérience dans le domaine des produits pétroliers, en personnalisant des solutions selon des flux de processus et des conditions spécifiques. Cela nous permet d'aider nos clients à mieux surmonter les contraintes d'espace et à atteindre des performances optimales en matière d'échange thermique. Notre échangeur de chaleur à plaques et joints, doté d'un design compact, est idéal pour le chauffage et le refroidissement de l'huile séparée avant la séparation du pétrole brut. Nos échangeurs de chaleur à plaques semi-soudés et entièrement soudés sont encore plus adaptés aux solutions optimisées en offshore.

Contactez-nousFace à la hausse des coûts énergétiques, les marges bénéficiaires traditionnelles des raffineries pétrolières modernes deviennent de plus en plus étroites. Les échangeurs thermiques à plaques JINFAN, dotés de coefficients de transfert thermique plus élevés, permettent de maximiser la récupération de la chaleur résiduelle des procédés, réduisant ainsi la consommation de combustible et de vapeur, et augmentant le profit par tonne de pétrole.

Nos plaques d'échangeurs à plaques présentent un design ondulé unique qui favorise la turbulence, supprimant efficacement l'entartrage causé par les bruts pétroliers à haut contenu en soufre ou de faible qualité. Fabriquées en matériaux de haute qualité et résistants à la corrosion, tels que le titane et le Hastelloy, elles conviennent mieux aux conditions acides et riches en chlorures, aidant ainsi les entreprises à améliorer leur fiabilité opérationnelle globale.

Les échangeurs thermiques à plaques entièrement soudés de JINFAN offrent une résistance extrêmement élevée à la pression et des performances d'étanchéité optimales, éliminant efficacement le risque de fuite de fluide, empêchant la contamination de l'eau de refroidissement, réduisant les coûts de traitement des eaux usées et respectant la réglementation environnementale.

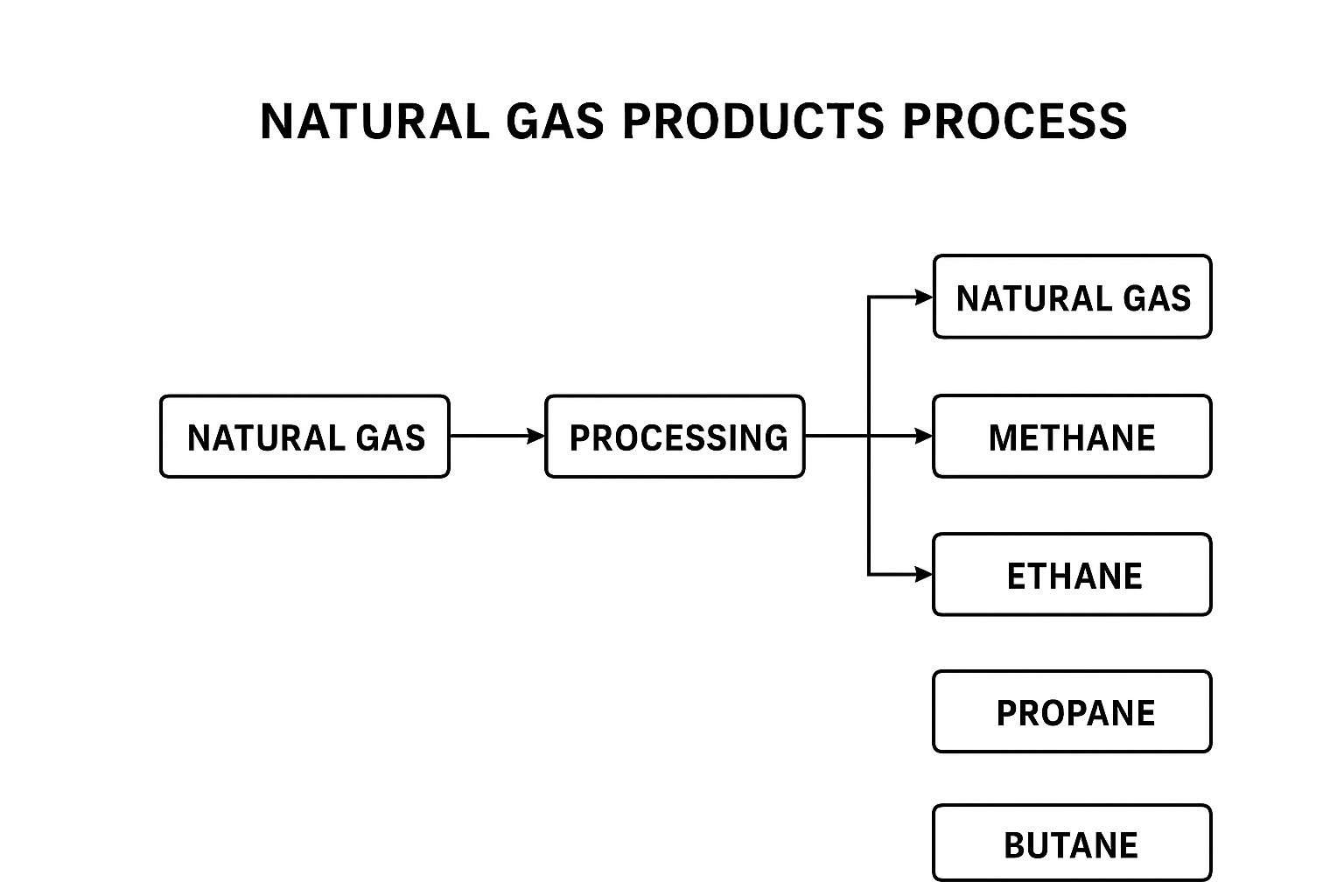

En raison de la diversité des emplacements géographiques des installations de gaz naturel et des gaz traités, chaque solution d'échange thermique présente des défis uniques, ce qui rend indispensable un partenaire fiable. JINFAN possède une vaste expérience industrielle et peut aider les clients à relever ces défis. Nous pouvons développer les solutions d'échange thermique les plus rentables pour quasiment n'importe quel procédé, qu'il soit terrestre ou offshore. Nos échangeurs thermiques à plaques en calandre sont particulièrement adaptés aux processus exigeants de compression de gaz.

Contactez-nousCoefficient élevé de transfert de chaleur, maximisation de la récupération de chaleur, réduction significative de la consommation d'énergie externe, diminution des coûts de régénération du solvant, amélioration de l'efficacité économique des installations de gaz naturel.

Conception ondulée unique, créant une turbulence plus élevée, supprimant efficacement le dépôt de particules et des produits de dégradation. Utilisation de matériaux à haute résistance comme l'AISI 316L et le titane pour une meilleure résistance chimique, assurant un traitement continu et stable.

Des solutions thermiques efficaces et fiables sont essentielles pour optimiser les procédés pétroliers et gaziers, réduire la consommation d'énergie et garantir un fonctionnement continu du système. Par conséquent, le choix des échangeurs de chaleur à plaques est particulièrement important et impose des exigences très strictes sur le processus de conception et de sélection.

Dans les projets d'intégration thermique pétrolière et gazière, l'écart de température peut être seulement de 3 °C à 5 °C, ce qui exige un échangeur de chaleur extrêmement efficace sur le plan thermique. Par conséquent, un design à plaques ondulées avec un coefficient de transfert de chaleur élevé est sélectionné. L'industrie pétrolière et gazière implique souvent des conditions de haute température et de haute pression. Des matériaux de plaques tels que le titane, le C276 et le SMO254 sont mieux adaptés pour résister aux contraintes dues à la haute température. Les conceptions entièrement soudées ou à enveloppe-plaques conviennent aux pressions supérieures à 20 MPa et aux températures supérieures à 300 °C, garantissant une opération sûre et étanche.

La conception doit envisager le choix de matériaux plus résistants à la corrosion. Le pétrole brut, le fuel lourd, les boues pétrolières contenant des particules et l'eau de refroidissement non propre forment facilement des couches d'encrassement sur les surfaces d'échange thermique. La conception à canal d'écoulement large de JINFAN empêche davantage l'obstruction. Les huiles à haute viscosité (comme le fuel résiduel) entraînent des pertes de charge plus importantes. Dans les conditions de condensation de vapeur ou de vaporisation du fluide, des canaux d'écoulement asymétriques ou des structures à plaques en coque sont utilisés pour mieux gérer l'écoulement diphasique gaz-liquide et éviter l'effet de colonne vide.

Les échangeurs de chaleur à plaques entièrement soudés éliminent le risque de fuite par joints, ce qui les rend plus sûrs, notamment lorsqu'ils traitent des fluides toxiques ou inflammables, mais ils sont plus coûteux. Pour les procédés à basse pression, tels que le refroidissement de l'huile lubrifiante, des échangeurs à plaques avec joints peuvent être utilisés. Les matériaux des joints dans l'industrie pétrolière et gazière doivent être résistants aux hautes températures, aux huiles et à la corrosion (Viton, FFKM).

Les charges des unités de raffinage varient fréquemment ; la conception des échangeurs de chaleur à plaques doit garantir des performances stables et une distribution uniforme du fluide tant aux charges nominales qu'aux charges minimales. La conception doit intégrer une prédiction du facteur d'encrassement afin de déterminer les cycles de nettoyage ; des conceptions amovibles peuvent réduire considérablement les temps d'arrêt pour maintenance et diminuer les coûts d'exploitation.

| Type | Applications clés dans l'industrie pétrolière et gazière | Avantages | Inconvénients |

|---|---|---|---|

| Type à joints |

• Préchauffage/Refroidissement pour la séparation du pétrole brut |

√ Facile à démonter pour le nettoyage et l'inspection |

× Limites de pression/température × Risque de fuite au niveau du joint × Les joints nécessitent un remplacement périodique |

| Condenseur à plaques | • Récupération et condensation des vapeurs/solvants dans les usines de traitement de gaz • Condensation de la vapeur auxiliaire dans les raffineries • Condensation de la tour de distillation |

√ Optimisé pour les procédés diphasiques √ Coefficient de transfert de chaleur extrêmement élevé pour le changement de phase √ Encombrement réduit pour l'installation |

× Nécessite une attention particulière en cas de grands volumes de vapeur ou d'un risque élevé d'encrassement × Non adapté aux fluides de process corrosifs directs |

| Évaporateur à plaques | • Évaporation pour petits systèmes de traitement des eaux usées • Unités de concentration en procédé chimique • Cycles frigorifiques spécialisés |

√ Haute efficacité dans le transfert thermique par ébullition √ Encombrement réduit √ Adapté aux applications à faible différence de température terminale |

× Pression et température sont limitées × L'encrassement ou la teneur en solides du milieu nécessite une conception soigneuse |

| Type semi-soudé | • Récupération de chaleur haute pression/corrosive • Applications frigorifiques • Applications haute pression dans les solutions offshore |

√ Sécurité : Le canal soudé élimine le risque de joint sur le côté process/corrosif √ Maintenabilité : Le côté avec joints permet le démontage pour le nettoyage mécanique √ Résistance supérieure à la pression par rapport au type entièrement à joints |

× Coût plus élevé que le type entièrement à joints × Flexibilité de maintenance limitée par rapport au type entièrement à joints |

| Type haute pression | • Chauffage ou refroidissement à pression ultra-élevée • Refroidissement pour la production d'hydrogène à haute pression |

√ Grande capacité de résistance à la pression √ Conserve l'efficacité élevée et la compacité des échangeurs à plaques |

× Coût initial élevé × Choix limités de matériaux pour la résistance des plaques |

| Type à grand écart | • Chauffage/refroidissement par fluide visqueux • Manipulation de milieux contenant des particules ou des fibres |

√ Risque d'obstruction et d'encrassement nettement réduit |

× Rendement peut être légèrement inférieur à celui des échangeurs à plaques à interstice standard × Volume peut être légèrement plus grand que celui des échangeurs à plaques à interstice standard |

| Type bloc/soudé | • Procédés à haute pression/température • Procédés exigeant une isolation absolue sans fuite • Échange thermique gaz-à-gaz ou gaz-à-liquide |

√ **Sécurité optimale : Pas de joints, éliminant tous les risques de fuite √ Tolérance extrêmement élevée aux pressions, températures et à la corrosion √ Conception compacte et robuste |

× Impossible à démonter pour le nettoyage ou l'inspection × Coût initial élevé × La capacité n'est pas ajustable après fabrication |

✅ Efficacité énergétique optimale et maîtrise des coûts

Dans les raffineries et les usines de traitement du gaz, nos échangeurs de chaleur à plaques bénéficient d'une conception unique permettant d'atteindre des coefficients de transfert thermique extrêmement élevés, réduisant ainsi directement et significativement la consommation d'énergie et augmentant les marges bénéficiaires. Nos équipements fonctionnent de manière stable avec des écarts minimes de température en bout de course, aidant les clients à valoriser l'énergie thermique à basse température, maximisant la récupération de chaleur et portant l'efficacité énergétique de l'installation aux niveaux les plus élevés de l'industrie.

✅ Fiabilité supérieure et adaptabilité du système

Nous proposons une gamme complète de matériaux résistants à la corrosion (tels que le titane et le Hastelloy) ainsi que des plaques à canaux larges spécialement conçues, réduisant la dégradation de l'efficacité et les risques d'arrêts imprévus dus à l'encrassement. Nos conceptions entièrement soudées et à plaques en coque répondent aux normes industrielles les plus strictes, éliminant les risques de fuite au niveau des joints et garantissant une isolation absolue entre les fluides de process et les systèmes d'eau de refroidissement, assurant ainsi la sécurité environnementale et la pureté des produits en aval.

✅ Maintenance optimisée et temps d'arrêt minimisé

Nos échangeurs de chaleur démontables et à plaques en coque sont faciles à entretenir, permettant l'inspection et le nettoyage des plaques sans levage complexe. Cela réduit le temps de maintenance des échangeurs de chaleur de plusieurs jours à quelques heures, améliorant considérablement la disponibilité annuelle de l'installation. La conception compacte des échangeurs de chaleur à plaques les rend parfaits pour les plates-formes offshore aux espaces limités, permettant aux clients de maximiser la capacité d'échange thermique sans augmenter leur emprise au sol.

Démontable pour un entretien et une inspection faciles. Nous proposons des centaines de types de plaques, plusieurs matériaux et plusieurs modèles de joints.

Spécialement conçu pour les procédés de changement de phase tels que la condensation de vapeur, il permet un rendement énergétique extrêmement élevé.

Spécialement conçu et fabriqué pour l'évaporation de liquides, le design particulier des canaux d'écoulement permet d'atteindre une efficacité de transfert thermique extrêmement élevée.

Destiné aux secteurs de l'énergie et de la fabrication haut de gamme, il convient aux applications à ultra-haute pression telles que la production d'hydrogène à haute pression.

Le design unique des larges canaux d'écoulement permet de traiter facilement des milieux contenant des particules, des fibres, de la pulpe ou des liquides à haute viscosité.

Sans joints, le risque de fuite est éliminé. Il est largement utilisé dans les conditions de température, de pression les plus élevées et en présence de substances fortement corrosives.

Idéal pour les milieux à haute pression et corrosifs. Nous disposons de diverses spécifications de faisceaux soudés de plaques.