Comment choisir des échangeurs thermiques à plaques pour une usine pétrochimique ? Découvrez des solutions d'échange thermique haute performance pour l'industrie pétrochimique avec JINFAN.

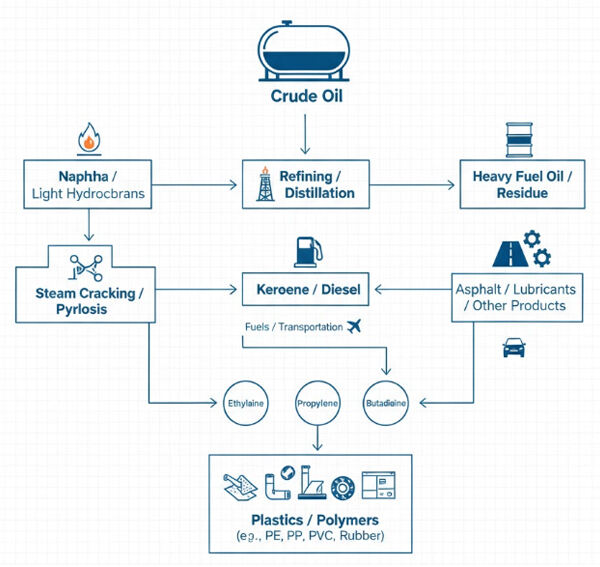

L'industrie pétrochimique utilise principalement le pétrole, le gaz naturel et le charbon comme matières premières, et produit, grâce à une série d'étapes complexes de transformation chimique (craquage catalytique, hydrocraquage, reformage catalytique et décomposition thermique, etc.), divers produits pétrochimiques. Ces derniers comprennent principalement des oléfines (comme l'éthylène, le propylène et le butylène) et des aromatiques (comme le benzène, le toluène et le xylène). Ces produits pétrochimiques sont utilisés dans presque tous les aspects de la vie moderne, notamment les matériaux d'emballage, la fabrication automobile, l'électronique, la construction, les textiles et l'industrie légère, ainsi que les composants de batteries et de condensateurs.

Principaux procédés technologiques dans l'industrie pétrochimique

1. Transformation du pétrole brut en carburants de base et en matières premières

2. Production d'oléfines/aromatiques

3. Synthèse des produits chimiques finaux

Le marché mondial de la pétrochimie devrait continuer à croître. Les usines pétrochimiques consomment d'importantes quantités d'énergie, et les échangeurs thermiques à plaques, grâce à leur haute efficacité de transfert de chaleur, leur structure compacte et leur facilité de maintenance, sont largement utilisés dans les procédés clés des usines pétrochimiques. Les échangeurs thermiques à plaques jouent le rôle de « Transporteur de chaleur » et de « Régulateur de température » dans les usines pétrochimiques, assurant une production efficace, stable et économique.

Préchauffage de fluides cryogéniques (tels que les matières premières ou les réactifs) en utilisant la chaleur provenant de fluides à haute température.

Refroidissement des produits de réaction à haute température, des huiles finies ou des produits intermédiaires jusqu'à la température requise.

Préchauffage des matières premières à l'aide d'un fluide caloporteur avant la distillation, la rectification ou l'alimentation du réacteur.

Eau de refroidissement/chauffage, eau de circulation ou huiles de transfert thermique.

Insensible aux conditions sévères

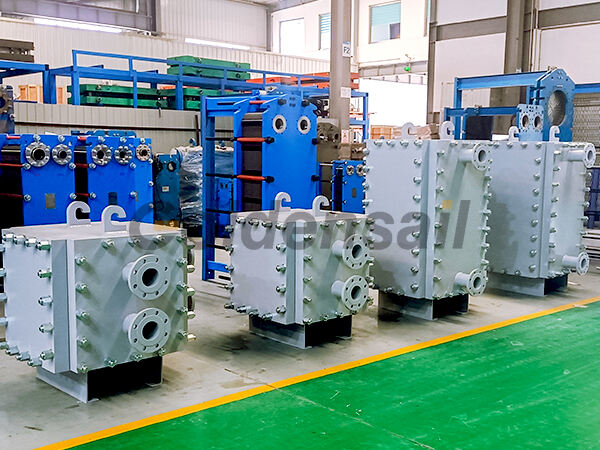

Notre échangeur de chaleur à plaques soudées est particulièrement adapté aux procédés à haute température et haute pression dans les usines pétrochimiques, correspondant parfaitement aux conditions difficiles des industries lourdes telles que le raffinage du pétrole et l'extraction du gaz. Sa structure entièrement soudée et l'utilisation de matériaux résistants à la corrosion (comme l'acier inoxydable) lui permettent de gérer des fluides corrosifs, ce qui est crucial dans le traitement des produits pétrochimiques et des intermédiaires.

Découvrez davantage de possibilités

Le choix de l'échangeur de chaleur à plaques approprié dans une usine pétrochimique est un processus complexe, nécessitant de prendre en compte les conditions du procédé, les caractéristiques des fluides, les aspects économiques, la sécurité et les exigences de maintenance.

1. Confirmer le type de structure de l'échangeur de chaleur

Dans les systèmes traitant des fluides utilitaires (eau de refroidissement, vapeur) et des fluides de process à faible corrosivité, basse pression et faible danger (par exemple, échange thermique huile-eau), l'échangeur de chaleur à plaques avec joints est recommandé en raison de sa facilité de nettoyage, de ses faibles coûts de maintenance et de son ajustement flexible de la surface d'échange thermique. Dans les systèmes traitant des fluides à haute température et haute pression, hautement toxiques, inflammables, explosifs ou fortement corrosifs (par exemple, hydrocarbures, solvants chimiques), l'échangeur de chaleur à plaques soudées est préféré afin d'éliminer le risque de fuite au niveau des joints et d'assurer une sécurité et une fiabilité accrues.

2. Confirmer les conditions de fonctionnement et les paramètres de conception

Les paramètres clés tels que le débit, les températures d'entrée et de sortie, la pression de conception, la température de conception et la perte de charge admissible doivent être confirmés.

Le débit détermine le nombre et la taille des canaux de l'échangeur de chaleur.

Les températures d'entrée et de sortie déterminent la surface d'échange thermique.

La pression et la température de conception déterminent l'épaisseur des plaques, le type d'étanchéité et le matériau.

La chute de pression admissible détermine le type de nervuration des plaques et la combinaison des canaux d'écoulement.

3. Confirmer les caractéristiques du fluide et le matériau de l'échangeur de chaleur

Les propriétés du milieu déterminent directement les matériaux des plaques et des joints. Pour les milieux fortement corrosifs, il convient de sélectionner des alliages spéciaux (tels que le titane, l'Hastelloy C276, le 254SMO). Pour les fluides propices à l'entartrage (comme ceux contenant des particules solides ou ayant une viscosité élevée), on choisira des plaques avec un espacement plus grand entre les nervures. Le matériau du joint doit être compatible chimiquement avec le milieu et adapté à la température de fonctionnement.

4. Confirmer le type et la quantité de plaques

Le cœur de la sélection consiste à calculer et déterminer la surface d'échange thermique requise. À partir de cette surface, choisir le type et la quantité de plaques, puis déterminer la combinaison des canaux d'écoulement (canal simple, multicanaux, etc.) afin de satisfaire aux exigences de chute de pression admissible pour le fluide.

5. Considérations économiques et de maintenance

Privilégier les économies de coûts d'exploitation à long terme grâce à une récupération de chaleur efficace. Choisir des marques et modèles compatibles avec les équipements existants de l'usine ou dont les pièces de rechange sont facilement disponibles. Pour les fluides sujets à l'entartrage, évaluer la possibilité d'un nettoyage en place (CIP), ou sélectionner des modèles faciles à démonter.

| Type | Caractéristiques du cœur | Applications typiques dans les usines pétrochimiques | Raisonnement relatif à la sélection et à l'utilisation |

|---|---|---|---|

| Échangeur à plaques avec joints |

Utilise des joints pour assurer l'étanchéité entre les plaques, permettant un démontage facile à tout moment. |

• Milieux utilitaires : Eau de refroidissement, échange thermique entre huile chaude et eau. |

Facile à entretenir et à nettoyer, coût relativement faible. Convient aux milieux propres, pressions/températures modérées, et aux applications nécessitant un nettoyage périodique en cas d'encrassement. |

| Échangeur à plaques semi-soudé | Les paires de plaques sont soudées (étanchéité sans joint), mais des joints sont utilisés entre les paires de plaques. | • Circuits de réfrigérant : Utilisés comme évaporateurs ou condenseurs dans de grandes unités frigorifiques pétrochimiques. • Milieux dangereux ou corrosifs : Un côté contient un fluide à haut risque ou corrosif (côté soudé), et l'autre côté un fluide sûr (côté avec joints). |

Haute sécurité et fiabilité. Le soudage isole le fluide dangereux, réduisant ainsi le risque de fuite par joint tout en conservant la possibilité de démontage pour nettoyer le côté sûr. |

| Échangeur thermique à plaques à grand interstice | L'écartement des canaux d'écoulement entre les plaques est plus large que dans les échangeurs de chaleur conventionnels. | • Fluides à haute viscosité : Tels que le fuel lourd, la paraffine molle, le fioul. • Fluides contenant des particules ou des fibres : Tels que la poudre de catalyseur, les milieux de type boue. |

Les canaux larges réduisent efficacement les colmatages et encrassements. Adaptés aux fluides sales difficiles à traiter et aux milieux à haute viscosité, assurant un fonctionnement continu. |

| Échangeur à plaques bloc | Plusieurs plaques sont soudées ensemble en un bloc ou cœur solide, généralement entièrement soudé. | • Fluides à haute température et haute pression : tels que l'échange thermique huile-huile à haute température, condensation en tête de colonne sous haute pression. • Gaz corrosifs ou dangereux. |

Résistance élevée à la pression et à la température. La structure soudée assure le niveau de sécurité et d'étanchéité le plus élevé, adaptée aux conditions de procédé sévères, mais le nettoyage et la maintenance sont difficiles. |

| Condenseur à plaques | Une distinction fonctionnelle, transformant des fluides gazeux en forme liquide. | • Condensation en tête de colonne de distillation/fractionnement : condensation du flux vaporisé. • Récupération de solvants : condensation et récupération des vapeurs de solvant à partir des gaz de procédé. |

Exploite la haute efficacité de transfert thermique des échangeurs à plaques pour réaliser un changement de phase rapide et complet, permettant la récupération de substances précieuses. Des types entièrement soudés ou semi-soudés peuvent être utilisés. |

| Évaporateur à plaques | Une distinction fonctionnelle, provoquant la vaporisation de fluides liquides. | • Systèmes de réfrigération : vaporisation de frigorigènes (par exemple, propane, éthylène) dans des unités pétrochimiques de cryogénie basse température. • Rebouilleurs : Utilisés pour chauffer le fond des colonnes de distillation afin de générer des vapeurs de fond. |

Fournit un coefficient élevé de transfert de chaleur pour un changement de phase liquide-gaz efficace, largement utilisé dans les grands circuits de réfrigération. |

| Échangeur de chaleur à plaques corrosif | N'est pas une structure spécifique, mais fait référence au choix des matériaux de l'échangeur de chaleur. | • Traitement des milieux acides : Par exemple, le pétrole brut acide, le CO2 humide, l'eau acide. • Environnements chlorurés : Installations proches de l'eau de mer ou milieux contenant des ions chlorure. |

Sélectionne des alliages spéciaux (par exemple, titane, Hastelloy, acier inoxydable super austénitique 254SMO) pour garantir un fonctionnement sûr à long terme dans des milieux corrosifs, en évitant les fuites et les arrêts non planifiés. |

Des solutions d'échange thermique efficaces, sûres, durables et faciles à entretenir

JINFAN dispose d'une équipe d'ingénieurs professionnels capables d'effectuer des calculs de génie précis et des sélections personnalisées en fonction des caractéristiques thermodynamiques des fluides de process spécifiques du client, de la chute de pression admissible et de la résistance thermique due à l'encrassement, garantissant ainsi une parfaite adéquation entre les performances de l'équipement et les exigences du processus.

Démontable pour un entretien et une inspection faciles. Nous proposons des centaines de types de plaques, plusieurs matériaux et plusieurs modèles de joints.

Spécialement conçu pour les procédés de changement de phase tels que la condensation de vapeur, il permet un rendement énergétique extrêmement élevé.

Spécialement conçu et fabriqué pour l'évaporation de liquides, le design particulier des canaux d'écoulement permet d'atteindre une efficacité de transfert thermique extrêmement élevée.

Idéal pour les milieux à haute pression et corrosifs. Nous disposons de diverses spécifications de faisceaux soudés de plaques.

La plaque de l'échangeur de chaleur est en matériau métallique offrant une excellente résistance à la corrosion, adaptée aux processus d'échange thermique impliquant des milieux corrosifs

Le design unique des larges canaux d'écoulement permet de traiter facilement des milieux contenant des particules, des fibres, de la pulpe ou des liquides à haute viscosité.

Sans joints, le risque de fuite est éliminé. Il est largement utilisé dans les conditions de température, de pression les plus élevées et en présence de substances fortement corrosives.