Como Escolher Trocadores Térmicos de Placas para Usinas Petroquímicas? Explore Soluções de Alta Eficiência em Troca Térmica para a Indústria Petroquímica com a JINFAN.

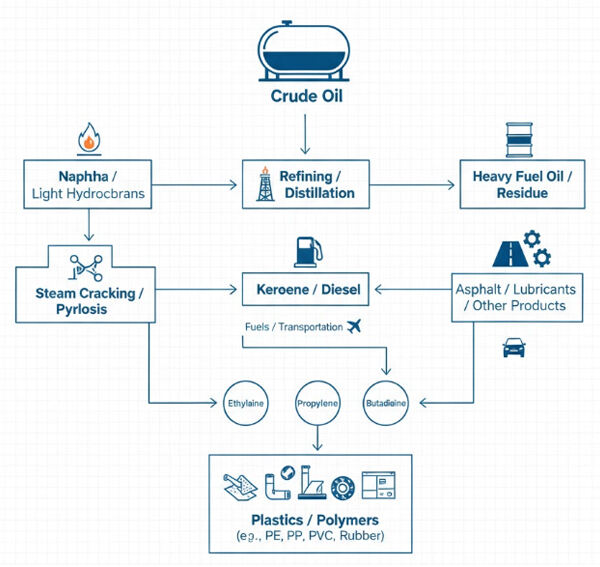

A indústria petroquímica utiliza principalmente petróleo, gás natural e carvão como matérias-primas e, por meio de uma série de etapas complexas de processamento químico (como craqueamento catalítico, hidrocraqueamento, reforma catalítica e decomposição térmica, entre outros), produz diversos produtos petroquímicos. Os principais incluem olefinas (como etileno, propileno e buteno) e aromáticos (como benzeno, tolueno e xileno). Esses produtos petroquímicos são utilizados em praticamente todos os aspectos da vida moderna, incluindo materiais de embalagem, fabricação de automóveis, eletrônicos, construção civil, têxteis e indústrias leves, além de componentes para baterias e capacitores.

Principais processos tecnológicos na indústria petroquímica

1. Processamento de petróleo bruto em combustíveis e matérias-primas básicas

2. Produção de olefinas/aromáticos

3. Síntese de produtos químicos finais

Espera-se que o mercado global de petroquímicos continue crescendo. As plantas petroquímicas consomem grandes quantidades de energia, e os trocadores de calor de placa, com sua alta eficiência de transferência de calor, estrutura compacta e facilidade de manutenção, são amplamente utilizados em processos-chave dentro das plantas petroquímicas. Os trocadores de calor de placa desempenham os papéis de "Transportador de Calor" e "Regulador de Temperatura" nas plantas petroquímicas, garantindo produção eficiente, estável e econômica.

Pré-aquecimento de fluidos criogênicos (como matérias-primas ou insumos) utilizando o calor de fluidos de alta temperatura.

Resfriamento de produtos de reação em alta temperatura, óleos acabados ou produtos intermediários até a temperatura exigida.

Pré-aquecimento de matérias-primas utilizando um meio térmico antes da destilação, retificação ou alimentação do reator.

Água de resfriamento/aquecimento, água circulante ou óleos de transferência de calor.

Imune a Condições Severas

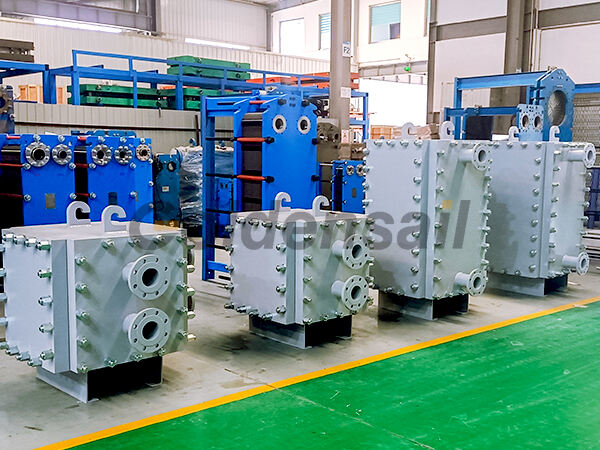

Nosso Trocador de Calor de Placas Soldadas é mais adequado para processos de alta temperatura e alta pressão em plantas petroquímicas, atendendo perfeitamente às condições severas nas indústrias pesadas, como refino de petróleo e extração de gás. Sua estrutura totalmente soldada e o uso de materiais resistentes à corrosão (como aço inoxidável) permitem que ele manipule fluidos corrosivos, o que é crucial no processamento de produtos petroquímicos e intermediários.

Explore Mais Possibilidades

A seleção do trocador de calor de placas adequado em uma planta petroquímica é um processo complexo, que exige consideração das condições do processo, características dos fluidos, aspectos econômicos, segurança e requisitos de manutenção.

1. Confirme o Tipo de Estrutura do Trocador de Calor

Em sistemas que manipulam meios utilitários (água de refrigeração, vapor) e fluidos de processo com baixa corrosividade, baixa pressão e baixo risco (por exemplo, troca térmica óleo-água), recomenda-se o uso de Echangeadores de Placas com Juntas devido à facilidade de limpeza, baixos custos de manutenção e ajuste flexível da área de troca térmica. Em sistemas que manipulam fluidos de alta temperatura e alta pressão, altamente tóxicos, inflamáveis, explosivos ou altamente corrosivos (por exemplo, hidrocarbonetos, solventes químicos), prefere-se o Echanger de Placas Soldado para eliminar o risco de vazamento pelas juntas e garantir maior segurança e confiabilidade.

2. Confirmar Condições Operacionais e Parâmetros de Projeto

Parâmetros-chave, como vazão, temperaturas de entrada e saída, pressão de projeto, temperatura de projeto e queda de pressão admissível, precisam ser confirmados.

A vazão determina o número e o tamanho dos canais do trocador de calor.

As temperaturas de entrada e saída determinam a área de troca térmica.

A pressão/temperatura de projeto determina a espessura das placas, o tipo de vedação e o material.

A queda de pressão admissível determina o tipo de corrugação da placa e a combinação do canal de fluxo.

3. Confirmar as características do fluido e o material do trocador de calor

As propriedades do meio determinam diretamente os materiais das placas e das vedações. Para meios altamente corrosivos, devem ser selecionadas ligas especiais (como titânio, Hastelloy C276, 254SMO). Para fluidos com tendência à formação de incrustações (como aqueles contendo partículas sólidas ou com alta viscosidade), devem ser escolhidos tipos de placas com maior espaçamento entre as corrugações. O material da junta deve considerar sua compatibilidade química com o meio e a temperatura de operação.

4. Confirmar o tipo de placa e a quantidade

O cerne da seleção é calcular e determinar a área necessária de troca térmica. Com base na área de troca térmica, seleciona-se o tipo e a quantidade de placas, e define-se a combinação do canal de fluxo (canal único, múltiplos canais, etc.) para atender aos requisitos de queda de pressão admissível do fluido.

5. Considerações econômicas e de manutenção

Priorize a economia de custos operacionais a longo prazo proveniente da recuperação eficiente de calor. Escolha marcas e modelos compatíveis com os equipamentos existentes na fábrica ou com peças de reposição facilmente disponíveis. Para fluidos propensos a incrustação, considere se é possível a limpeza CIP (clean-in-place), ou selecione modelos que sejam fáceis de desmontar.

| Tipo | Características do Núcleo | Aplicações típicas em plantas petroquímicas | Racionalidade para seleção e uso |

|---|---|---|---|

| ECP com Juntas |

Utiliza juntas para vedação entre as placas, permitindo desmontagem fácil a qualquer momento. |

• Meios auxiliares: Água de resfriamento, troca térmica entre óleo quente e água. |

Fácil manutenção e limpeza, custo relativamente baixo. Adequado para meios limpos, pressão/temperatura moderadas e aplicações que exigem limpeza periódica por causa de sujeira. |

| ECP semi-soldada | Os pares de placas são soldados (vedação sem juntas), mas são utilizadas juntas entre os pares de placas. | • Circuitos de refrigerante: Utilizados como evaporadores ou condensadores em grandes unidades de refrigeração petroquímicas. • Meios perigosos ou corrosivos: Um lado contém fluido perigoso ou corrosivo (lado soldado), e o outro lado contém um fluido seguro (lado com juntas). |

Alta segurança e confiabilidade. A soldagem isola o fluido perigoso, reduzindo o risco de vazamento pelas juntas, ao mesmo tempo que mantém a possibilidade de desmontagem para limpeza do lado seguro. |

| PHE de Grande Espaçamento | A folga do canal de fluxo entre as placas é maior do que nos trocadores de calor convencionais. | • Fluidos de alta viscosidade: Como óleo pesado, cera parafínica, óleo combustível. • Fluidos contendo partículas ou fibras: Como pó de catalisador, meios semelhantes a polpa. |

Canais largos reduzem efetivamente entupimentos e incrustações. Adequado para fluidos difíceis de tratar e meios de alta viscosidade, garantindo operação contínua. |

| Bloc PHE | Múltiplas placas são soldadas formando um bloco/núcleo sólido, normalmente totalmente soldado. | • Fluidos de alta temperatura e alta pressão: Como troca térmica óleo-óleo de alta temperatura, condensação no topo de colunas de alta pressão. • Gases corrosivos ou perigosos. |

Alta resistência a pressão e temperatura. A estrutura soldada oferece o mais alto nível de segurança e vedação, adequada para condições severas de processo, mas a limpeza e manutenção são difíceis. |

| Condensador de Placas | Uma distinção funcional, convertendo fluidos gasosos em forma líquida. | • Condensação no topo de coluna de destilação/fracionamento: Condensação de corrente vaporizada. • Recuperação de solvente: Condensação e recuperação de vapores de solvente dos gases de processo. |

Utiliza a alta eficiência de transferência de calor das TPEs para alcançar mudança de fase rápida e completa, recuperando substâncias valiosas. Podem ser usados tipos totalmente soldados ou semi-soldados. |

| Evaporador de placas | Uma distinção funcional, fazendo com que fluidos líquidos se vaporizem. | • Sistemas de refrigeração: Vaporização de refrigerantes (por exemplo, propano, etileno) em unidades petroquímicas de baixa temperatura e resfriamento profundo. • Reaquecedores: Usados para aquecer a base de colunas de destilação, gerando vapores de fundo. |

Fornece um alto coeficiente de transferência de calor para uma mudança eficiente de fase líquido-gás, amplamente utilizado em circuitos de refrigeração grandes. |

| Trocador de calor corrosivo | Não se refere a uma estrutura específica, mas à seleção de materiais do trocador de calor. | • Tratamento de meios ácidos: Como petróleo azedo, CO2 úmido, água ácida. • Ambientes com cloretos: Instalações próximas ao mar ou meios contendo íons cloreto. |

Seleciona ligas especiais (por exemplo, Titânio, Hastelloy, Aço Inoxidável Super Austenítico 254SMO) para garantir operação segura prolongada em meios corrosivos, prevenindo vazamentos e paradas não programadas. |

Soluções de troca térmica eficientes, seguras, duráveis e fáceis de manter

A JINFAN possui uma equipe profissional de engenheiros capaz de realizar cálculos de engenharia precisos e seleções personalizadas com base nas características termodinâmicas dos fluidos do processo específico do cliente, queda de pressão permitida e resistência térmica ao entupimento, garantindo que o desempenho do equipamento corresponda perfeitamente aos requisitos do processo.

Removível para fácil manutenção e inspeção. Oferecemos centenas de tipos de placas, múltiplos materiais e diversos modelos de juntas.

Especialmente fabricado para processos de mudança de fase, como a condensação de vapor, alcança recuperação térmica extremamente elevada.

Especialmente projetado e fabricado para evaporação de líquidos, o design especial do canal de fluxo pode alcançar eficiência extremamente alta de transferência de calor.

Ideal para altas pressões e meios corrosivos. Temos várias especificações de feixes de placas soldadas.

A placa do trocador de calor é feita de um material metálico com excelente resistência à corrosão, adequado para processos de troca térmica envolvendo meios corrosivos

O design exclusivo de canal de fluxo amplo pode facilmente lidar com meios que contenham partículas, fibras, polpa ou líquidos de alta viscosidade.

Sem qualquer junta, o risco de vazamento é eliminado. É amplamente utilizado nas temperaturas, pressões mais elevadas e em ambientes altamente corrosivos.