Wie wählt man Plattenwärmetauscher für petrochemische Anlagen aus? Entdecken Sie effiziente Wärmeübertragungslösungen für die petrochemische Industrie von JINFAN.

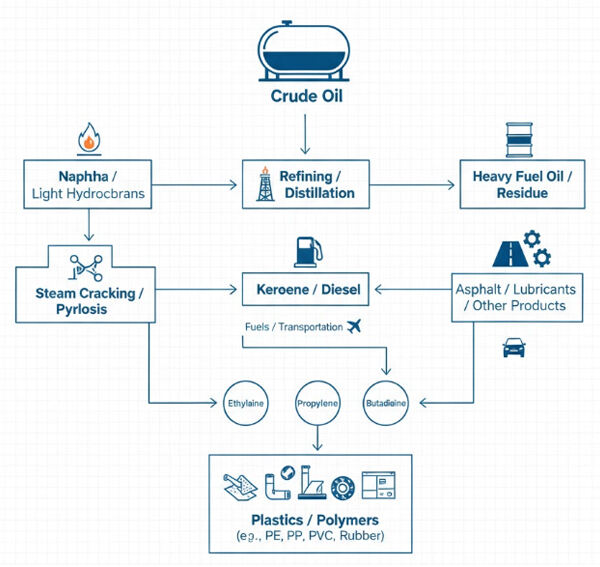

Die petrochemische Industrie nutzt hauptsächlich Erdöl, Erdgas und Kohle als Rohstoffe und stellt durch eine Reihe komplexer chemischer Verfahren (wie katalytisches Cracken, Hydriercracken, katalytische Reformierung und thermische Zersetzung) verschiedene petrochemische Produkte her. Dazu gehören vor allem Olefine (wie Ethylen, Propylen und Buten) sowie Aromaten (wie Benzol, Toluol und Xylol). Diese petrochemischen Produkte werden in nahezu allen Bereichen des modernen Lebens eingesetzt, darunter Verpackungsmaterialien, Automobilproduktion, Elektronik, Bauwesen, Textil- und Leichtindustrie sowie Komponenten für Batterien und Kondensatoren.

Haupttechnologische Prozesse in der petrochemischen Industrie

1. Rohölverarbeitung zu Basisbrennstoffen und Grundstoffen

2. Produktion von Olefinen/Aromaten

3. Synthese endgültiger chemischer Produkte

Der globale petrochemische Markt wird voraussichtlich weiter wachsen. Petrochemische Anlagen verbrauchen große Energiemengen, und Plattenwärmetauscher mit ihrer hohen Wärmeübertragungseffizienz, kompakten Bauweise und einfachen Wartung werden in Schlüsselprozessen innerhalb petrochemischer Anlagen breit eingesetzt. Plattenwärmetauscher übernehmen die Rollen des „Wärmetransporteurs“ und „Temperaturreglers“ in petrochemischen Anlagen und gewährleisten eine effiziente, stabile und wirtschaftliche Produktion.

Vorwärmen von kryogenen Flüssigkeiten (wie beispielsweise Einsatzstoffen oder Rohstoffen) mithilfe der Wärme heißer Flüssigkeiten.

Kühlung von hochtemperaturigen Reaktionsprodukten, Fertigölen oder Zwischenprodukten auf die erforderliche Temperatur.

Vorwärmen von Einsatzstoffen mittels eines Wärmeträgers vor der Destillation, Rektifikation oder Beschickung des Reaktors.

Heizungs/Kühlung: Kühlwasser, Zirkulationswasser oder Wärmeträgeröle.

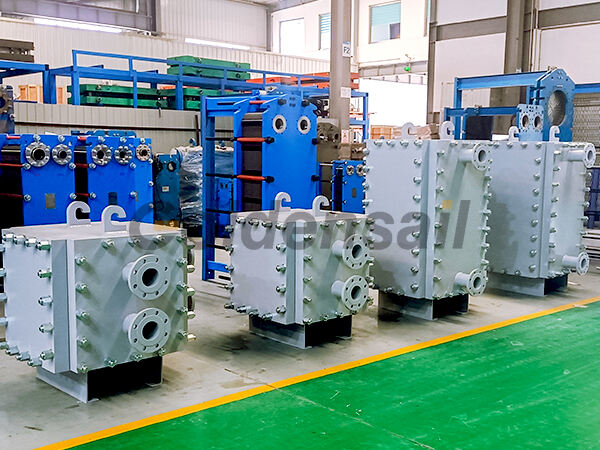

Unbeeindruckt von rauen Bedingungen

Unser Blockplatten-Wärmetauscher eignet sich besser für Hochtemperatur- und Hochdruckprozesse in petrochemischen Anlagen und ist somit ideal für die rauen Bedingungen in Schwerindustrien wie Ölraffination und Gasförderung geeignet. Seine vollgeschweißte Konstruktion und die Verwendung korrosionsbeständiger Materialien (wie Edelstahl) ermöglichen die Handhabung korrosiver Fluide, was bei der Verarbeitung petrochemischer Produkte und Zwischenprodukte entscheidend ist.

Weitere Möglichkeiten erkunden

Die Auswahl des geeigneten Plattenwärmetauschers in einer petrochemischen Anlage ist ein komplexer Prozess, bei dem Prozessbedingungen, Fluid-Eigenschaften, Wirtschaftlichkeit, Sicherheit und Wartungsanforderungen berücksichtigt werden müssen.

1. Bestätigen Sie den Wärmetauscher-Strukturtyp

Bei Anlagen, die Versorgungsmedien (Kühlwasser, Dampf) und wenig korrosive/unter niedrigem Druck stehende/sich als wenig gefährlich einstufende Prozessflüssigkeiten (z. B. Öl-Wasser-Wärmeaustausch) verarbeiten, wird der Plattenwärmetauscher mit Dichtungen empfohlen, da er sich leicht reinigen lässt, geringe Wartungskosten verursacht und eine flexible Anpassung der Wärmeübertragungsfläche ermöglicht. Bei Anlagen, die Hochtemperatur- und Hochdruckflüssigkeiten, stark toxische, entzündliche, explosive oder stark korrosive Medien (z. B. Kohlenwasserstoffe, chemische Lösungsmittel) verarbeiten, ist der geschweißte Plattenwärmetauscher vorzuziehen, um das Risiko von Dichtungsleckagen auszuschließen und eine höhere Sicherheit und Zuverlässigkeit zu gewährleisten.

2. Betriebsbedingungen und Auslegungsparameter bestätigen

Wichtige Parameter wie Durchflussmenge, Ein- und Austrittstemperaturen, Auslegungsdruck, Auslegungstemperatur und zulässiger Druckverlust müssen bestätigt werden.

Die Durchflussmenge bestimmt die Anzahl und Größe der Wärmetauscherkanäle.

Die Ein- und Austrittstemperaturen bestimmen die Wärmeübertragungsfläche.

Der Auslegungsdruck/Auslegungstemperatur bestimmt die Plattendicke, die Dichtungsart und das Material.

Der zulässige Druckverlust bestimmt die Plattenwellung und die Strömungskanal-Kombination.

3. Bestätigen Sie die Fluid-Eigenschaften und den Wärmetauscher-Werkstoff

Die Eigenschaften des Mediums bestimmen direkt die Werkstoffe der Platten und Dichtungen. Bei stark korrosiven Medien sollten Sonderlegierungen (wie Titan, Hastelloy C276, 254SMO) gewählt werden. Bei neigungsbildenden Fluiden (z. B. solche mit festen Partikeln oder hoher Viskosität) sollten Platten mit größerem Wellungsabstand gewählt werden. Das Dichtungsmaterial muss hinsichtlich seiner chemischen Beständigkeit gegenüber dem Medium und der Betriebstemperatur ausgewählt werden.

4. Plattenart und -anzahl bestimmen

Das Kernstück der Auswahl besteht darin, die erforderliche Wärmeübertragungsfläche zu berechnen und zu bestimmen. Basierend auf der Wärmeübertragungsfläche werden die Plattenart und -anzahl ausgewählt sowie die Strömungskanal-Kombination (Einkanal, Mehrkanal usw.) festgelegt, um die Anforderungen an den zulässigen Druckverlust des Fluids zu erfüllen.

5. Wirtschaftliche und Wartungsaspekte

Langfristige Einsparungen bei den Betriebskosten durch effiziente Wärmerückgewinnung priorisieren. Marken und Modelle wählen, die mit der bestehenden Fabrikausrüstung kompatibel sind oder bei denen Ersatzteile leicht verfügbar sind. Bei Medien, die zur Ablagerung neigen, prüfen, ob eine CIP-Reinigung (Clean-in-Place) möglich ist, oder Modelle wählen, die einfach zu zerlegen sind.

| TYP | Kernmerkmale | Typische Anwendungen in petrochemischen Anlagen | Auswahl- und Anwendungsgrundlage |

|---|---|---|---|

| Dichtungsplatte-Wärmetauscher |

Verwendet Dichtungen zur Abdichtung zwischen den Platten, wodurch eine einfache Demontage jederzeit möglich ist. |

• Betriebsmedien: Kühlwasser, Wärmeaustausch zwischen Heißöl und Wasser. |

Einfach in der Wartung und Reinigung, relativ geringe Kosten. Geeignet für saubere Medien, moderate Drücke/Temperaturen sowie Anwendungen, bei denen eine periodische Reinigung aufgrund von Verschmutzung erforderlich ist. |

| Halbgeschweißter Plattenwärmetauscher | Die Plattenpaare sind verschweißt (dichtungsfreier Verschluss), jedoch werden Dichtungen zwischen den Plattenpaaren verwendet. | • Kältemittelkreisläufe: Werden als Verdampfer oder Kondensatoren in großen petrochemischen Kälteanlagen verwendet. • Gefährliche oder korrosive Medien: Eine Seite enthält ein hochgefährliches oder korrosives Fluid (geschweißte Seite), die andere ein sicheres Fluid (Dichtungsseite). |

Hohe Sicherheit und Zuverlässigkeit. Die Schweißung isoliert das gefährliche Fluid und verringert so das Risiko von Dichtungsleckagen, während gleichzeitig die Zerlegbarkeit zur Reinigung der sicheren Seite erhalten bleibt. |

| Weitnippel-PHE | Der Strömungskanalzwischenraum zwischen den Platten ist breiter als bei herkömmlichen Wärmetauschern. | • Hochviskose Fluide: Zum Beispiel Schweröl, Slackwachs, Heizöl. • Fluide mit Partikeln oder Fasern: Zum Beispiel Katalysatorpulver, schleimartige Medien. |

Breite Kanäle reduzieren effektiv Verstopfungen und Verschmutzungen. Geeignet für schwer handhabbare, verschmutzte Fluide und hochviskose Medien, um einen kontinuierlichen Betrieb sicherzustellen. |

| Bloc PHE | Mehrere Platten sind zu einem festen Block/Kern verschweißt, typischerweise vollständig geschweißt. | • Hochtemperatur- und Hochdruckflüssigkeiten: Zum Beispiel Wärmeaustausch mit heißem Öl, Kondensation im Kopf von Hochdrucksäulen. • Korrosive oder gefährliche Gase. |

Hohe Beständigkeit gegen Druck und Temperatur. Die geschweißte Konstruktion bietet die höchste Sicherheit und Dichtheit und eignet sich für anspruchsvolle Prozessbedingungen, jedoch ist die Reinigung und Wartung schwierig. |

| Plattenkondensator | Eine funktionale Unterscheidung: Umwandlung gasförmiger Fluide in flüssige Form. | • Kondensation im Kopf von Destillations-/Fraktionierungssäulen: Kondensation von verdampften Strömen. • Lösungsmittelrückgewinnung: Kondensation und Rückgewinnung von Lösungsmitteldämpfen aus Prozessgasen. |

Nutzt die hohe Wärmeübertragungseffizienz von Plattenwärmetauschern (PHEs), um einen schnellen und vollständigen Phasenwechsel zu erreichen und wertvolle Stoffe zurückzugewinnen. Es können entweder vollständig geschweißte oder halbgeschweißte Typen verwendet werden. |

| Plattenverdampfer | Eine funktionale Unterscheidung: Veranlasst flüssige Fluide zur Verdampfung. | • Kälteanlagen: Verdampfung von Kältemitteln (z. B. Propan, Ethylen) in tiefkühlenden petrochemischen Anlagen. • Reboiler: Werden zur Beheizung des Sumpfes von Destillationskolonnen eingesetzt, um Sumpfdämpfe zu erzeugen. |

Bietet einen hohen Wärmeübergangskoeffizienten für einen effizienten Flüssigkeits-Gas-Phasenwechsel, weit verbreitet in großen Kältekreisläufen. |

| Korrosive Plattenwärmetauscher | Keine spezifische Bauform, sondern bezieht sich auf die Werkstoffauswahl des Wärmetauschers. | • Behandlung saurer Medien: Zum Beispiel saures Rohöl, feuchtes CO2, Säurewasser. • Chloridhaltige Umgebungen: Anlagen in der Nähe von Meerwasser oder Medien mit Chloridionen. |

Auswahl spezieller Legierungen (z. B. Titan, Hastelloy, Super-Austenitischer Edelstahl 254SMO), um einen langfristig sicheren Betrieb in korrosiven Medien sicherzustellen und Leckagen sowie ungeplante Stillstände zu vermeiden. |

Effiziente, sichere, langlebige und wartungsfreundliche Wärmeübertragungslösungen

JINFAN verfügt über ein professionelles Team von Ingenieuren, die präzise ingenieurtechnische Berechnungen durchführen und maßgeschneiderte Auswahlen basierend auf den thermodynamischen Eigenschaften der spezifischen Prozessflüssigkeiten des Kunden, dem zulässigen Druckabfall und dem Verschmutzungswiderstand vornehmen können, um sicherzustellen, dass die Geräteleistung perfekt auf die Prozessanforderungen abgestimmt ist.

Abnehmbar für eine einfache Wartung und Inspektion. Wir bieten Hunderte von Plattenarten, verschiedene Materialien und mehrere Dichtungsmodelle an.

Speziell für Phasenwechselprozesse wie Dampfkondensation hergestellt, ermöglicht es eine extrem hohe Wärmerückgewinnung.

Speziell für die Flüssigverdampfung entwickelt und hergestellt, kann die spezielle Strömungskanalgestaltung eine extrem hohe Wärmeübertragungseffizienz erreichen.

Ideal für Hochdruck- und korrosive Medien. Wir verfügen über verschiedene Spezifikationen geschweißter Plattenpakete.

Die Wärmetauscherplatte besteht aus einem metallischen Werkstoff mit hervorragender Korrosionsbeständigkeit und eignet sich für Wärmeübertragungsprozesse mit korrosiven Medien

Durch die einzigartige breite Strömungskanalgestaltung können Medien mit Partikeln, Fasern, Pulpe oder hochviskosen Flüssigkeiten problemlos verarbeitet werden.

Ohne Dichtungen entfällt das Risiko von Leckagen. Es wird häufig bei höchsten Temperaturen, Drücken und starker Korrosivität eingesetzt.