Wie wählt man Plattenwärmetauscher für die Öl- und Gasindustrie aus? Entdecken Sie effiziente Wärmeübertragungslösungen für die Öl- und Gasindustrie von JINFAN.

Die Erdölindustrie umfasst eine Reihe von Prozessen, darunter die Exploration, Gewinnung, Raffination, den Transport und den Verkauf von Öl und Erdgas. Sie liefert nicht nur wesentliche Kraftstoffe für den Transport, sondern dient auch als wertvoller Rohstoff für viele chemische Produkte und Kunststoffe. Als maßgebliche Kraft zur Sicherstellung der globalen Energiesicherheit stellt die Maximierung von Zuverlässigkeit und Wirtschaftlichkeit bei der Verarbeitung von Erdöl- und Erdgasprodukten eine bedeutende Herausforderung für Unternehmen der Erdölindustrie dar. JINFAN, als professioneller Hersteller und Anbieter von Plattenwärmetauschern, maximiert die zuverlässige Betriebszyklusdauer bei der Gewinnung und Verarbeitung von Erdöl- und Erdgasprodukten.

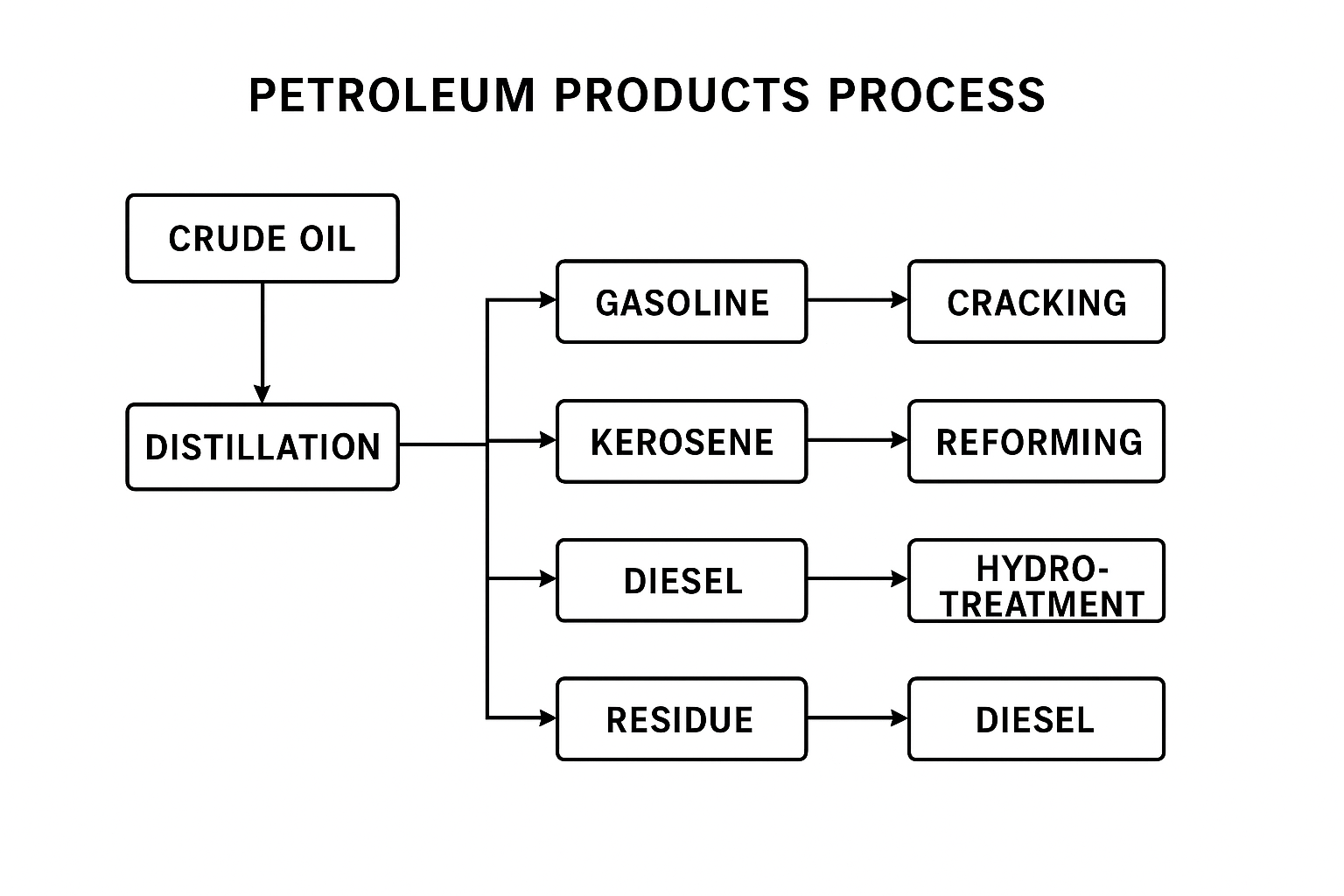

Die Ölindustrie wird typischerweise in drei Hauptbereiche unterteilt: Exploration und Produktion, Transport und Lagerung sowie Raffination, chemische Verarbeitung und Vertrieb. JINFAN verfügt über umfangreiche Erfahrung im Bereich der Ölprodukte und entwickelt maßgeschneiderte Lösungen basierend auf spezifischen Prozessabläufen und Bedingungen. Dadurch können wir unseren Kunden besser dabei helfen, Platzbeschränkungen zu überwinden und eine hervorragende Wärmeübertragungsleistung zu erzielen. Unser Dichtungs-Plattenwärmetauscher mit kompakter Bauweise eignet sich ideal zum Beheizen und Kühlen des abgetrennten Öls vor der Rohölseparation. Unser halbgeschweißter Plattenwärmetauscher und der vollgeschweißte Plattenwärmetauscher sind noch besser für optimierte Offshore-Lösungen geeignet.

Kontaktieren Sie unsAngesichts steigender Energiekosten werden die traditionellen Gewinnmargen moderner Ölraffinerien zunehmend schmaler. Die Plattenwärmetauscher von JINFAN weisen höhere Wärmeübergangskoeffizienten auf und maximieren die Rückgewinnung von Prozessabwärme, wodurch der Brennstoff- und Dampfverbrauch gesenkt und der Gewinn pro Tonne Öl erhöht wird.

Unsere PHE-Platten verfügen über ein einzigartiges wellenförmiges Design, das für eine verbesserte Turbulenz sorgt und effektiv Ablagerungen durch schwefelreiches/niedrigqualitatives Rohöl entgegenwirkt. Durch den Einsatz hochwertiger, korrosionsbeständiger Materialien wie Titan und Hastelloy eignen sie sich besser für saure und chloridreiche Bedingungen und tragen so zur Verbesserung der gesamten Betriebssicherheit bei.

Die vollgeschweißten Plattenwärmetauscher von JINFAN bieten eine äußerst hohe Druckbeständigkeit und Dichtleistung, eliminieren effektiv das Risiko von Fluidleckagen, verhindern die Verschmutzung von Kühlwasser, senken die Kosten für die Abwasserbehandlung und erfüllen Umweltvorschriften.

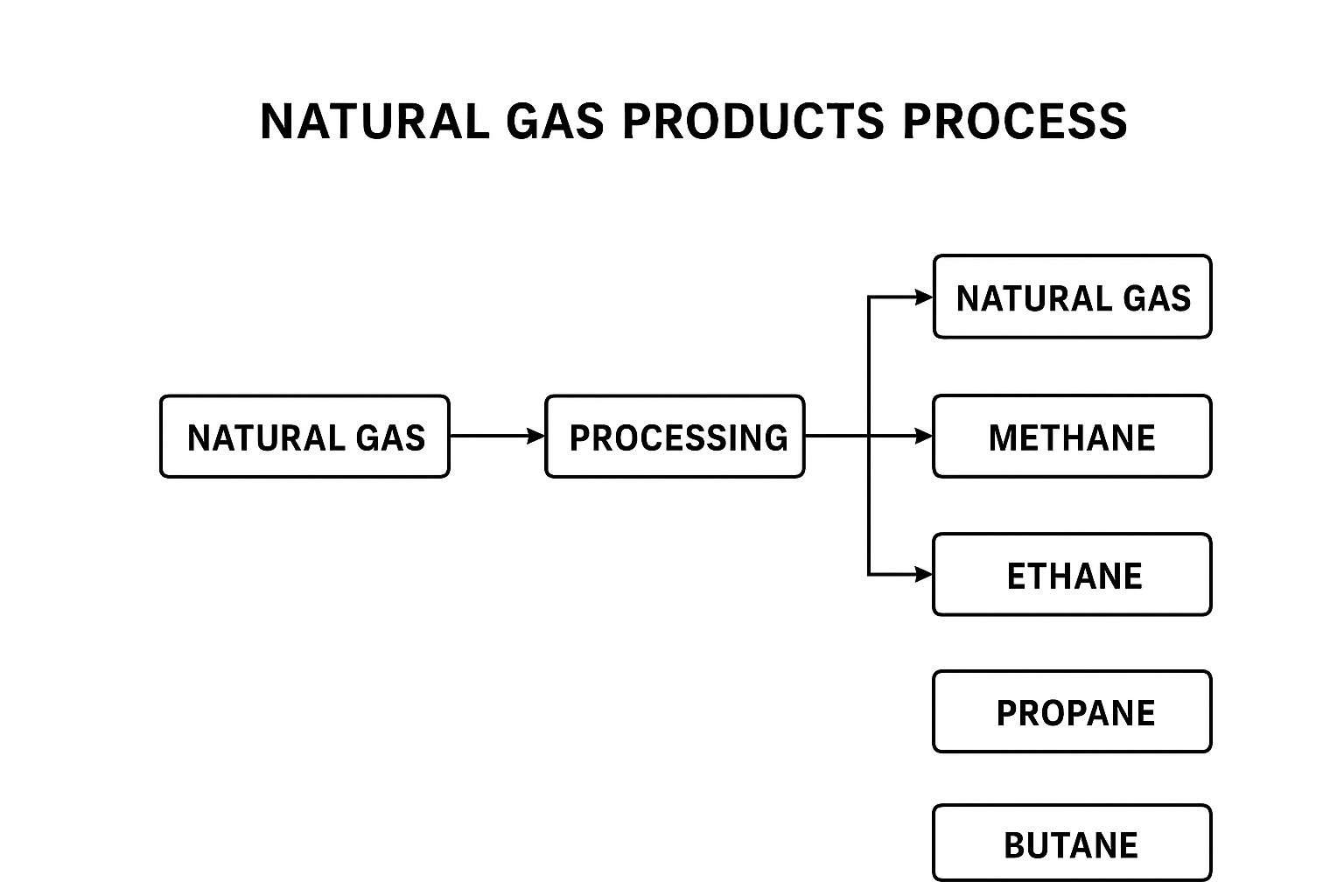

Aufgrund der unterschiedlichen geografischen Standorte von Erdgasanlagen und der verarbeiteten Gase stellt jede Wärmeübertragungslösung einzigartige Herausforderungen dar, weshalb ein zuverlässiger Partner entscheidend ist. JINFAN verfügt über umfangreiche Branchenerfahrung und kann Kunden bei der Bewältigung dieser Herausforderungen unterstützen. Wir können die kosteneffizientesten Wärmeübertragungslösungen für nahezu jeden Prozess entwickeln, ob an Land oder auf See. Unsere Plattenmantel-Wärmetauscher eignen sich besonders gut für anspruchsvolle Gasverdichtungsprozesse.

Kontaktieren Sie unsHoher Wärmeübergangskoeffizient, maximale Wärmerückgewinnung, erhebliche Reduzierung des externen Energieverbrauchs, Senkung der Lösungsmittelregenerationskosten, Verbesserung der Wirtschaftlichkeit von Erdgasanlagen.

Einzigartiges wellenförmiges Design erzeugt eine höhere Turbulenz und unterdrückt effektiv die Ablagerung von Partikeln und Abbauprodukten. Einsatz hochfester Materialien wie AISI 316L und Titan für verbesserte chemische Beständigkeit, um einen kontinuierlichen und stabilen Prozess zu gewährleisten.

Effiziente und zuverlässige thermische Lösungen sind entscheidend, um Öl- und Gasprozesse zu optimieren, den Energieverbrauch zu senken und einen störungsfreien Systembetrieb sicherzustellen. Daher ist die Auswahl von Plattenwärmetauschern besonders wichtig und stellt äußerst hohe Anforderungen an den Auslegungs- und Auswahlprozess.

Bei Wärmeintegrationprojekten in der Öl- und Gasindustrie kann die Temperaturdifferenz nur 3 °C bis 5 °C betragen, was eine extrem hohe thermische Effizienz des Wärmetauschers erfordert. Daher wird ein gewelltes Plattendesign mit einem hohen Wärmeübergangskoeffizienten gewählt. Die Öl- und Gasindustrie arbeitet oft unter Hochtemperatur- und Hochdruckbedingungen. Plattenelemente aus Materialien wie Titan, C276 und SMO254 eignen sich besser, um den mechanischen Belastungen bei hohen Temperaturen standzuhalten. Vollgeschweißte oder Platten-Schalen-Designs sind für Drücke über 20 MPa und Temperaturen über 300 °C geeignet und gewährleisten einen sicheren, leckagefreien Betrieb.

Die Konstruktion sollte die Auswahl korrosionsbeständigerer Materialien berücksichtigen. Rohöl, Schweröl, Ölschlamm mit Partikeln und unreines Kühlwasser bilden leicht Ablagerungen auf den Wärmeübertragungsflächen. Das Weitkanal-Design von JINFAN verhindert zusätzlich Verstopfungen. Hochviskose Öle (wie Rückstandöl) weisen größere Druckverluste auf. Bei Dampfkondensation/Flüssigkeitsentspannung werden asymmetrische Strömungskanäle oder Platten-Gehäuse-Konstruktionen eingesetzt, um zweiphasige Gas-Flüssig-Strömungen besser zu bewältigen und den Leerlauf-Effekt zu vermeiden.

Schweißplatten-Wärmetauscher schließen das Risiko von Dichtungsleckagen aus und sind daher sicherer, insbesondere beim Umgang mit toxischen oder entzündbaren Medien, sind jedoch teurer. Für Niederdruckprozesse, wie beispielsweise die Schmieröl-Kühlung, können dichtungsplatten-Wärmetauscher verwendet werden. Dichtungsmaterialien in der Öl- und Gasindustrie müssen hochtemperaturbeständig, ölbeständig und korrosionsbeständig sein (Viton, FFKM).

Die Lasten in Raffinerieanlagen schwanken häufig; die Auslegung von Plattenwärmetauschern muss einen stabilen Betrieb und eine gleichmäßige Fluidverteilung sowohl bei Nennlast als auch bei Mindestlast gewährleisten. Die Auslegung sollte die Vorhersage des Verschmutzungsfaktors zur Bestimmung der Reinigungsintervalle beinhalten; abnehmbare Konstruktionen können die Wartungszeiten erheblich verkürzen und die Betriebskosten senken.

| TYP | Hauptanwendungen in der Öl- und Gasindustrie | Vorteile | Nachteile |

|---|---|---|---|

| Dichtungstyp |

• Vorheizen/Kühlen bei der Rohölseparation |

√ Einfach zum Reinigen und Inspektieren zu zerlegen |

× Druck/Temperatur-Grenzen × Gefahr von Dichtungsleckagen × Dichtungen erfordern regelmäßigen Austausch |

| Plattenkondensator | • Rückgewinnung und Kondensation von Dämpfen/Lösungsmitteln in Gasverarbeitungsanlagen • Hilfsdampfkondensation in Raffinerien • Kondensation an Destillationssäulen |

√ Optimiert für Zweiphasenprozesse √ Sehr hoher Wärmeübergangskoeffizient bei Phasenwechsel √ Kompakte Bauweise für die Installation |

× Erfordert besondere Maßnahmen bei großen Dampfmengen oder hohem Verschmutzungspotential × Nicht geeignet für direkte korrosive Prozessflüssigkeiten |

| Plattenverdampfer | • Kleine Abwasserbehandlungsanlagen mit Verdampfung • Konzentrationsanlagen in der chemischen Verarbeitung • Spezialisierte Kältekreisläufe |

√ Hohe Effizienz beim Wärmeübergang durch Sieden √ Kompakte Bauweise √ Geeignet für Anwendungen mit geringer Austrittstemperaturdifferenz |

× Druck und Temperatur sind begrenzt × Verschmutzung oder Feststoffgehalt im Medium erfordert sorgfältige Auslegung |

| Halbgeschweißter Typ | • Hochdruck-/Korrosions-Wärmerückgewinnung • Kälteanwendungen • Hochdruckanwendungen in Offshore-Lösungen |

√ Sicherheit: Geschweißter Kanal eliminiert Dichtungsrisiko auf der Prozess-/Korrosionsseite √ Wartbarkeit: Gedichtete Seite ermöglicht Demontage für mechanische Reinigung √ Bessere Druckbeständigkeit im Vergleich zu vollständig gedichteten Ausführungen |

× Höhere Kosten als bei vollständig gedichteten Typen × Eingeschränkte Wartungsflexibilität im Vergleich zu vollständig gedichteten Ausführungen |

| Hochdrucktyp | • Ultrahochdruck-Heizung oder -Kühlung • Hochdruck-Kühlung in der Wasserstoffproduktion |

√ Hohe Drucktragfähigkeit √ Behält die hohe Effizienz und Kompaktheit von Plattenwärmetauschern (PHEs) bei |

× Hohe anfängliche Investitionskosten × Begrenzte Materialauswahl hinsichtlich der Plattenfestigkeit |

| Weiter Spalttyp | • Viskose Fluidheizung/-kühlung • Handhabung von Medien mit Partikeln oder Fasern |

√ Deutlich reduziertes Risiko von Verstopfungen und Verschmutzung |

× Der Wirkungsgrad kann geringfügig niedriger sein als bei Standard-Plattenwärmetauschern mit großem Spalt × Das Volumen kann geringfügig größer sein als bei Standard-Plattenwärmetauschern mit großem Spalt |

| Block-/Geschweißter Typ | • Prozesse mit höchstem Druck/hoher Temperatur • Prozesse, die eine absolut dichte, leckagefreie Trennung erfordern • Gas-zu-Gas- oder Gas-zu-Flüssigkeit-Wärmeübertragung |

√ **Höchste Sicherheit: Keine Dichtungen, eliminiert alle Leckage-Risiken √ Sehr hohe Beständigkeit gegenüber Druck, Temperatur und Korrosion √ Kompaktes und robustes Design |

× Kann nicht zum Reinigen oder Inspektieren zerlegt werden × Hohe anfängliche Investitionskosten × Die Kapazität ist nach der Herstellung nicht verstellbar |

✅ Höchste Energieeffizienz und Kosteneffizienz

In Raffinerien und Gasaufbereitungsanlagen zeichnen sich unsere Plattenwärmetauscher durch ein einzigartiges Design aus, das äußerst hohe Wärmeübergangskoeffizienten ermöglicht und dadurch den Energieverbrauch direkt und signifikant reduziert sowie die Gewinnmargen erhöht. Unsere Anlagen arbeiten stabil mit minimalen Temperaturdifferenzen am Endpunkt, wodurch Kunden Niedertemperatur-Wärmeenergie nutzen können, die Wärmerückgewinnung maximiert wird und die Energieeffizienz der Anlage auf dem höchsten Branchenstandard gehalten werden kann.

✅ Hervorragende Zuverlässigkeit und Systemanpassungsfähigkeit

Wir bieten eine vollständige Palette korrosionsbeständiger Materialien (wie Titan und Hastelloy) sowie speziell konzipierte Platten mit weiten Kanälen, wodurch die durch Verschmutzung verursachte Effizienzabnahme und das Risiko ungeplanter Ausfallzeiten reduziert werden. Unsere vollgeschweißten und plattenförmigen Schalenkonstruktionen erfüllen die höchsten Industriestandards, beseitigen das Risiko von Dichtungsleckagen und gewährleisten eine absolute Trennung zwischen Prozessmedien und Kühlwassersystemen, was die Umweltsicherheit sowie die Reinheit der Endprodukte garantiert.

✅ Optimierte Wartung und minimale Ausfallzeiten

Unsere demontierbaren und plattenförmigen Wärmetauscher sind einfach zu warten und ermöglichen die Inspektion und Reinigung der Platten ohne aufwendiges Heben. Dadurch reduziert sich die Wartungsdauer von Tagen auf Stunden und die jährliche Verfügbarkeit der Anlage wird erheblich verbessert. Durch das kompakte Design eignen sich Plattenwärmetauscher ideal für beengte Platzverhältnisse auf Offshore-Plattformen, sodass Kunden die Wärmeaustauschkapazität maximieren können, ohne die benötigte Fläche zu vergrößern.

Abnehmbar für eine einfache Wartung und Inspektion. Wir bieten Hunderte von Plattenarten, verschiedene Materialien und mehrere Dichtungsmodelle an.

Speziell für Phasenwechselprozesse wie Dampfkondensation hergestellt, ermöglicht es eine extrem hohe Wärmerückgewinnung.

Speziell für die Flüssigverdampfung entwickelt und hergestellt, kann die spezielle Strömungskanalgestaltung eine extrem hohe Wärmeübertragungseffizienz erreichen.

Für den Energiesektor und die hochwertige Fertigung ausgelegt, eignet es sich für Anwendungen mit ultrahohem Druck, wie beispielsweise die Erzeugung von Hochdruck-Wasserstoff.

Durch die einzigartige breite Strömungskanalgestaltung können Medien mit Partikeln, Fasern, Pulpe oder hochviskosen Flüssigkeiten problemlos verarbeitet werden.

Ohne Dichtungen entfällt das Risiko von Leckagen. Es wird häufig bei höchsten Temperaturen, Drücken und starker Korrosivität eingesetzt.

Ideal für Hochdruck- und korrosive Medien. Wir verfügen über verschiedene Spezifikationen geschweißter Plattenpakete.